20年行業經驗

歷史總產數億件

可追尋的品質保障

供應眾多國內外知名企業

品質優越 · 不負重托 ·汽車品質+研發定制

專業專注、電池配件、為品質而造

湖北聯鴻能源科技有限公司:湖北聯鴻能源科技有限公司始創于2008年,前身為福州聯鴻精密模具有限公司,公司坐落于位于湖北省襄陽市高新區汽車工業園,公司占地34000平,是集研發、生產、銷售為一體的高新技術企業,聯鴻始終專注于蓄電池配件、配套相關業務,在汽車蓄電池、工業蓄電池的安全,便捷,養護領域有深厚的技術積累及實用技術專利。公司目前主營產品有:蓄電池狀態指示器、蓄電池安全閥(排氣栓)、蓄電池均衡器、防水透氣閥、叉車蓄電池自動補...

“客戶需求”是定義研發、生產、質量結果的唯一標準

歷史總產數億件

可追尋的品質保障

供應眾多國內外知名企業

歷史總產數億件

可追尋的品質保障

供應眾多國內外知名企業

高新科技企業

多項專利產品

定向開發設計

專業技術研發實驗室

高新科技企業

多項專利產品

定向開發設計

專業技術研發實驗室

年產能超4000萬

全部件自研自產

科學的生產計劃

穩定的供貨能力

年產能超4000萬

全部件自研自產

科學的生產計劃

穩定的供貨能力

雙回路/雙通道更可靠

ISO/TS 16949質量管理認證

專業質量驗證實驗室

雙回路/雙通道更可靠

ISO/TS 16949質量管理認證

專業質量驗證實驗室

專屬銷售及技術顧問

遠程技術支持

現場專業指導

專屬銷售及技術顧問

遠程技術支持

現場專業指導

對于電動車使用者來說,蓄電池維護是常見的問題之一。在給電瓶加水的時候,如果加太多水,則會產生負面影響。電瓶水加太滿了會有什么后果?加水過多會導致電解液的比例失衡,進而影響蓄電池的充放電功能。這是因為電...

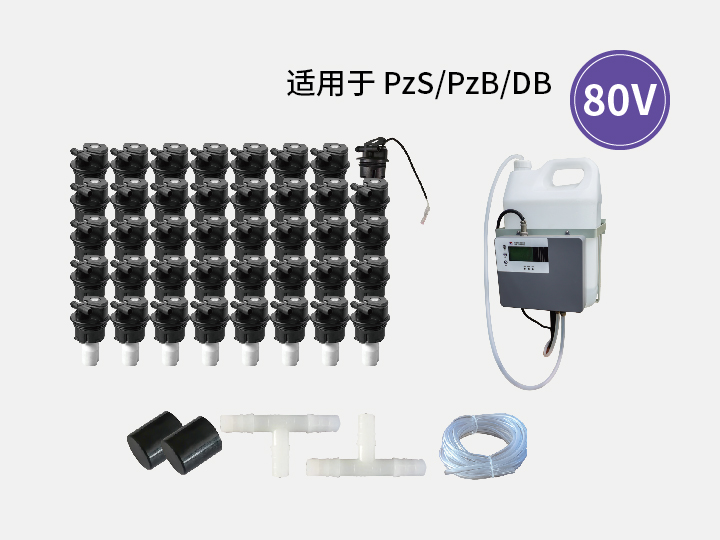

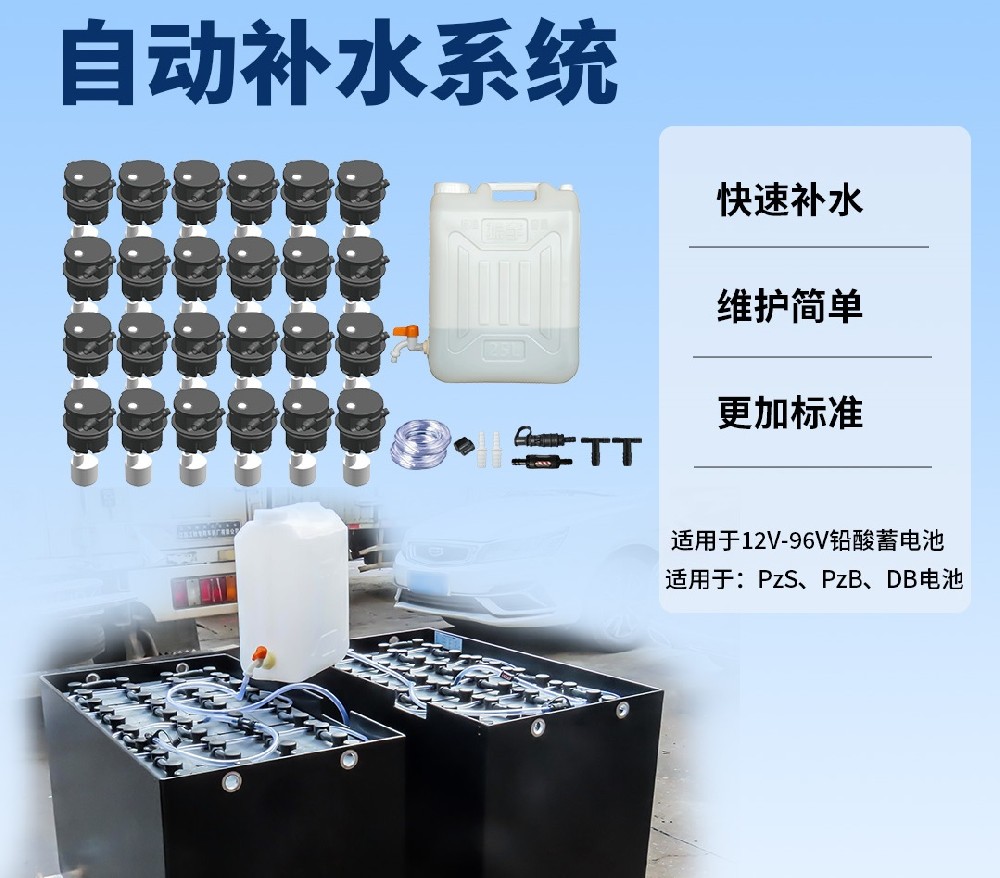

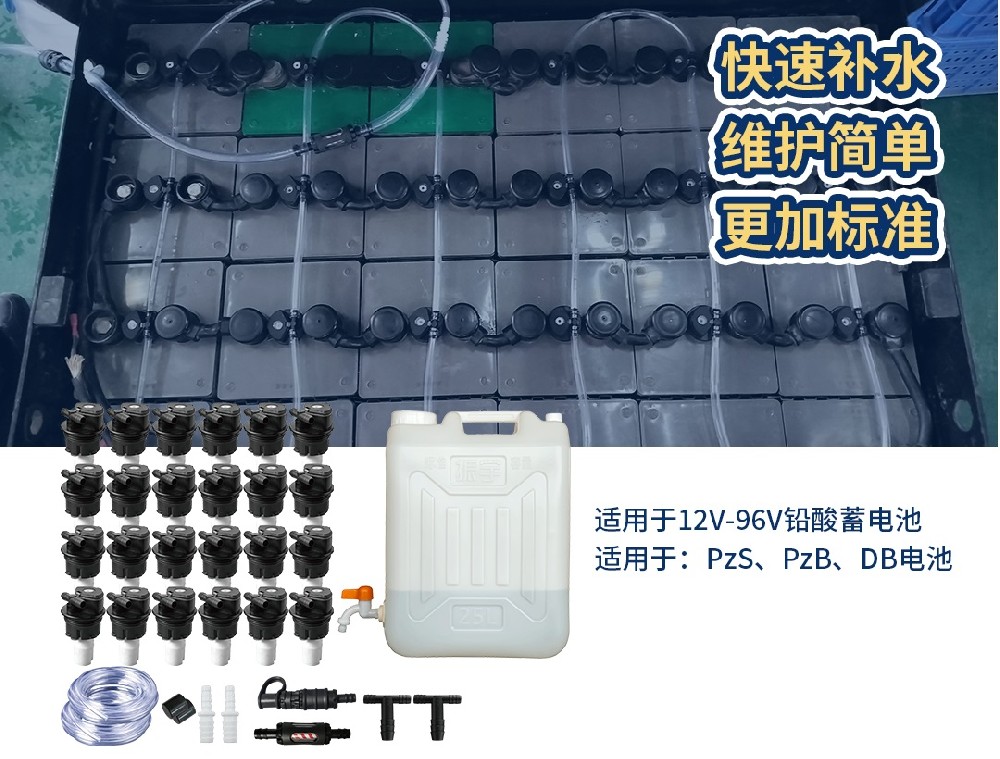

在工業儲能、通信基站、UPS不間斷電源等領域,鉛酸蓄電池因其成本低、穩定性高而被廣泛應用。然而,傳統蓄電池的維護痛點——電解液水分流失導致的容量下降、壽命縮短——始終困擾著用戶。如何實現高效、精準的補水管...

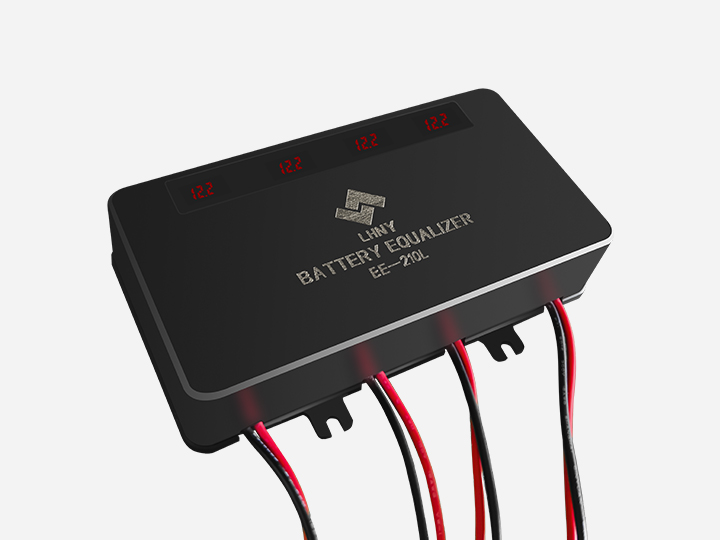

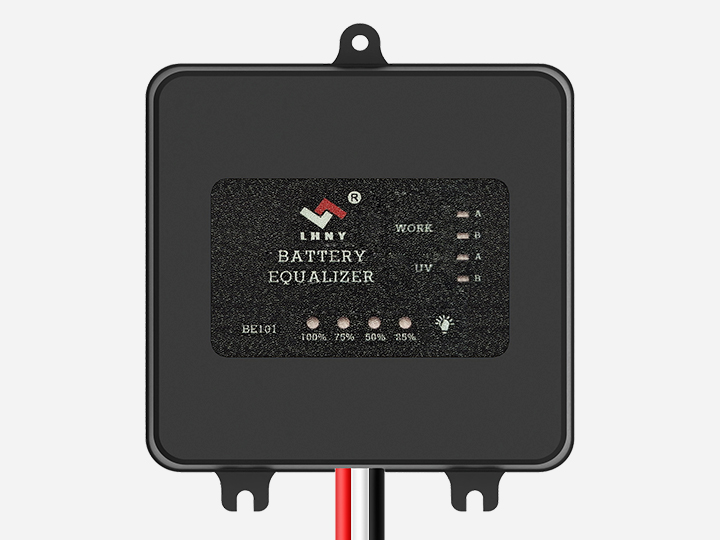

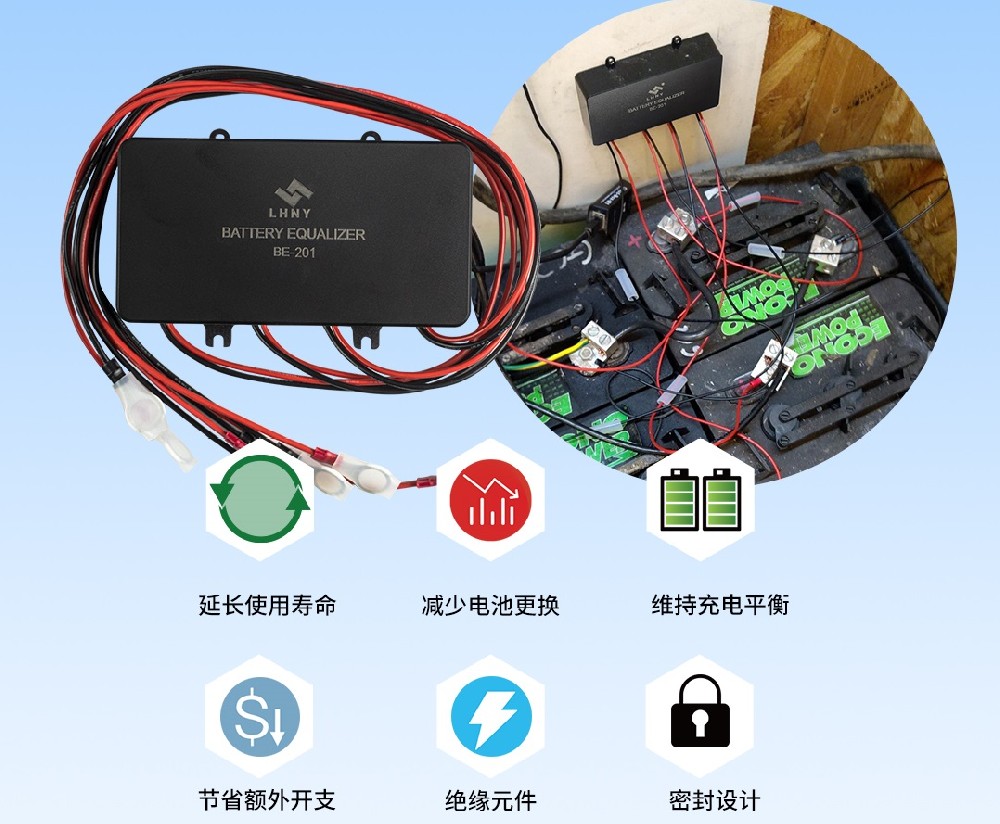

在新能源時代,鉛酸電池、鋰電池組廣泛應用于電動汽車、太陽能儲能、UPS不間斷電源等領域。但80%的電池組故障都源于單體電池電壓不均衡!如何解決這一行業痛點?蓄電池均衡器正是提升電池性能的"智能管家"...

“車子啟動不起來,怎么回事?”每次碰到這個問題,車主們的心情就像晴天霹靂。尤其是在寒冷的早晨,車一打火“咔嚓”一聲沒反應,恨不得直接把車丟到修車行去。這種情形,大多數時候的“罪魁禍首”就是——汽車蓄電...

叉車電池加蒸餾水過滿時,通常不會自動排出。過多的水分可能導致電池性能下降,甚至引發故障。因此,在添加蒸餾水時應遵循操作規范,確保水位適中。叉車作為重要的物流搬運工具,在日常工作中發揮著不可或缺的作用。...

電叉車電池在電解液液面下降時,應及時添加蒸餾水。一般來說,每三個月檢查一次液面高度,并視情況添加蒸餾水,以保持電池最佳性能。電叉車作為一種高效、環保的搬運工具,在物流、倉儲等領域得到了廣泛應用。然而,...

在現代能源管理系統中,蓄電池均衡器發揮著至關重要的作用。它是一種電子保護設備,旨在防止蓄電池內部各電池格間電壓失衡,從而確保蓄電池的穩定運行并延長其使用壽命。本文將深入探討蓄電池均衡器的作用,以及其在...

大家都知道,電瓶叉車的蓄電池是需要經常補水的。這是因為蓄電池的電解液是由一定比例的硫酸和蒸餾水共同構成的,在充電和使用的過程中,蓄電池的溫度會上升,電解液的濃度也會隨之增加,容易形成腐蝕。因此,必須要...

國內外電池行業熱聞精選

汽車電瓶作為車輛電氣系統的重要組成部分,其正常運行對于車輛的啟動和各種電子設備的使用至關重要。然而,在使用過程中,電瓶可能會出現缺水的情況。當發現電瓶里面沒水了,首先要做的是確保安全。在進行任何操作之...

在冬季,叉車電池蒸餾水的使用是可行的,但要注意其適用性。使用蒸餾水可以保持電池的清潔和性能,但在極端低溫下,可能需要采取額外措施來防止電池結冰。正確的使用和維護是關鍵,建議定期檢查電池水位并避免過度充...

水電瓶作為車輛電力系統的重要組成部分,其狀態直接影響著車輛的性能和正常運行。正確為水電瓶加水是維持其良好工作狀態的關鍵之一。首先,在為水電瓶加水之前,需要確保車輛處于熄火狀態,并等待電瓶冷卻一段時間,...

汽車蓄電池,作為車輛啟動和電力供應的關鍵組件,其維護和保養對于確保車輛正常運行至關重要。在眾多維護項目中,關于蓄電池是否需要定期加水的問題,是許多車主關心的焦點。本文將詳細解析這一問題,幫助車主更好地...

你是否曾經被電動車的電池問題困擾過?你是否曾經在路上突然沒電感到無助?今天,我們就來聊聊兩種最常見的電動車電池——鉛酸電池和鋰電池,看看它們各自的優缺點,幫你做出最好的選擇。鉛酸電池想象一下,你正在用...

在科技飛速發展的今天,電池技術作為眾多電子設備的核心驅動力,其性能和表現直接關系到我們的日常生活體驗。而在眾多電池技術中,鉛酸電池和鋰電池無疑是兩個最為熱門的選擇。那么,在這場終極對決中,究竟誰才是真...

電瓶叉車是現代工業中不可缺少的設備,每天工作時間長,經常在惡劣環境下工作,因此保養工作顯得尤為重要。影響電瓶叉車使用壽命的因素有很多,如雜亂的工廠環境、日常操作不當、無規律的保養維修等等。為了延長電瓶...

鉛酸電池是一種廣泛應用于電動車領域的電池類型,其歷史悠久,技術成熟,深受用戶喜愛。那么,鉛酸電池到底有哪些優勢呢?為何能夠屹立百年不倒呢?下面我們來詳細解析一下。首先,鉛酸電池的資源循環利用率非常高。...